صنعت پلیمر در دهههای اخیر شاهد تحولات شگرفی بوده است و در این میان، مستربچ به عنوان یک عنصر حیاتی، نقش بیبدیلی در ارتقاء خواص و زیبایی محصولات پلاستیکی ایفا میکند. این کنسانترههای رنگی یا افزودنی، نه تنها فرآیند تولید را سادهتر میکنند، بلکه امکان تولید پلاستیکهایی با ویژگیهای سفارشی نظیر مقاومت در برابر اشعه فرابنفش، خواص ضد شعله، یا قابلیت بازیافت بالاتر را فراهم میآورند. در دنیای امروز که تقاضا برای محصولات پلاستیکی با عملکرد بالا و ظاهر جذاب رو به افزایش است، درک عمیق از خط تولید مستربچ و جنبههای مختلف آن برای فعالان این حوزه از اهمیت ویژهای برخوردار است. این مقاله به بررسی جامع فرآیند تولید مستربچ، اجزای کلیدی، چالشها و روندهای آینده این صنعت میپردازد تا دیدگاهی کامل و عملی را در اختیار علاقهمندان قرار دهد.

اصول بنیادین مستربچ و اهمیت آن در صنعت پلیمر

مستربچ، در واقع، مخلوطی با غلظت بالای رنگدانه یا افزودنی در یک رزین پایه (پلیمر حامل) است که به صورت گرانول تولید میشود. این گرانولها سپس با پلیمر خام ترکیب شده و در فرآیندهای مختلف شکلدهی پلاستیک مانند اکستروژن، قالبگیری تزریقی، یا بادی مورد استفاده قرار میگیرند. استفاده از مستربچ مزایای متعددی نسبت به افزودن مستقیم پودر رنگدانه یا افزودنی دارد. از جمله این مزایا میتوان به پراکندگی بهتر و یکنواختتر افزودنیها در پلیمر، کاهش گرد و غبار در محیط کار، سهولت در اندازهگیری و دوزینگ و کاهش ضایعات اشاره کرد. این ویژگیها، مستربچ را به یک جزء ضروری در تولید طیف وسیعی از محصولات پلاستیکی تبدیل کرده است، از بستهبندی مواد غذایی و قطعات خودرو گرفته تا لولههای صنعتی و اسباببازیها. تنوع در انواع مستربچها نیز بسیار زیاد است؛ از مستربچهای رنگی که رنگ و ظاهر محصول را تعیین میکنند تا مستربچهای افزودنی که خواص مکانیکی، حرارتی، نوری یا پردازشی پلیمر را بهبود میبخشند. این افزودنیها میتوانند شامل تثبیتکنندههای UV، آنتیاکسیدانها، عوامل ضد شعله، عوامل هستهزا، پرکنندهها و بسیاری موارد دیگر باشند.

فرآیند تولید مستربچ: گام به گام تا محصول نهایی

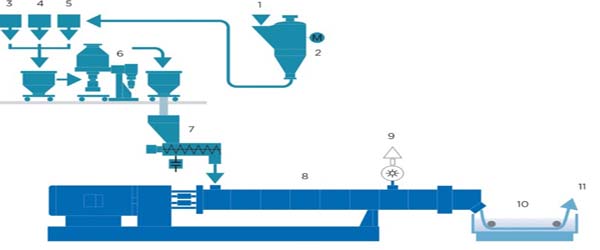

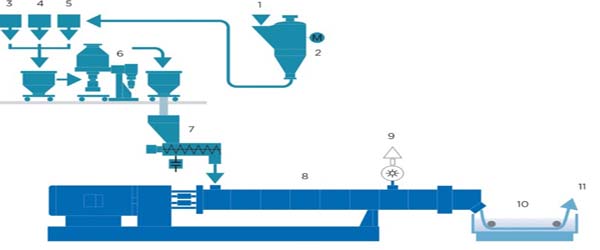

خط تولید مستربچ فرآیندی پیچیده و دقیق است که نیازمند دانش فنی بالا و تجهیزات پیشرفته است. این فرآیند معمولاً شامل چندین مرحله اصلی است که هر یک نقش حیاتی در کیفیت محصول نهایی ایفا میکنند. درک صحیح این مراحل برای بهینهسازی تولید و دستیابی به مستربچهای با کیفیت بالا ضروری است.

آمادهسازی مواد اولیه: سنگ بنای کیفیت

اولین و یکی از مهمترین مراحل در خط تولید مستربچ، آمادهسازی دقیق مواد اولیه است. این مواد شامل پلیمر حامل، رنگدانهها و افزودنیها میشوند. انتخاب پلیمر حامل مناسب بسیار حیاتی است، زیرا باید با پلیمر نهایی محصول سازگار باشد تا از مشکلات پردازشی و عدم یکنواختی جلوگیری شود. رنگدانهها و افزودنیها نیز باید با دقت بر اساس خواص مورد نظر و کاربرد نهایی انتخاب شوند. کیفیت و خلوص این مواد اولیه تأثیر مستقیمی بر رنگ، پایداری و عملکرد مستربچ دارد. به عنوان مثال، در تولید مستربچ سفید، کیفیت دیاکسید تیتانیوم (TiO2) بسیار مهم است تا از پوششدهی و روشنایی مطلوب اطمینان حاصل شود. در این مرحله، مواد اولیه ممکن است پیشخشککنی شوند تا رطوبت اضافی که میتواند در فرآیند اکستروژن مشکلساز شود، حذف گردد.

ترکیب و همگنسازی: قلب خط تولید مستربچ

پس از آمادهسازی، مواد اولیه در یک میکسر با یکدیگر ترکیب میشوند. این مرحله، که به عنوان اختلاط خشک نیز شناخته میشود، برای اطمینان از توزیع اولیه یکنواخت رنگدانهها و افزودنیها در پلیمر حامل ضروری است. میکسرهای با سرعت بالا یا میکسرهای ریبون بلندر معمولاً برای این منظور استفاده میشوند. پس از اختلاط خشک، مخلوط به اکسترودر منتقل میشود. اکسترودر، قلب خط تولید مستربچ است و وظیفه ذوب کردن پلیمر، پخش کردن و همگنسازی رنگدانهها و افزودنیها در فاز مذاب را بر عهده دارد. اکسترودرهای دوپیچ (Twin-screw extruders) به دلیل قابلیتهای بالای اختلاط و همگنسازی خود، انتخاب رایجی برای تولید مستربچ هستند. طراحی پیچهای اکسترودر و پروفایل دما در بخشهای مختلف اکسترودر از اهمیت بالایی برخوردار است تا از توزیع یکنواخت و بدون تخریب حرارتی اطمینان حاصل شود. نیروی برشی ایجاد شده توسط پیچها به تفکیک آگلومرههای رنگدانه و پخش آنها در پلیمر مذاب کمک میکند.

دانهبندی و بستهبندی: مرحله نهایی تولید

ماده مذاب همگنشده از اکسترودر خارج شده و وارد سیستم دانهبندی میشود. انواع مختلفی از سیستمهای دانهبندی وجود دارد، از جمله سیستم دانهبندی رشتهای (strand pelletizing) که در آن مذاب به صورت رشتههای باریک از دای خارج شده و پس از خنک شدن در حمام آب، توسط کاتر به گرانولهای کوچک بریده میشود. سیستم دانهبندی زیرآبی (underwater pelletizing) نیز روش دیگری است که در آن مذاب بلافاصله پس از خروج از دای در آب خنک شده و بریده میشود. انتخاب روش دانهبندی به نوع پلیمر و خواص مورد نظر مستربچ بستگی دارد. پس از دانهبندی، گرانولها خشک شده و سپس آماده بستهبندی میشوند. بستهبندی مناسب برای حفظ کیفیت مستربچ و جلوگیری از جذب رطوبت یا آلودگی اهمیت دارد. گرانولهای مستربچ معمولاً در کیسههای ضد رطوبت یا جامبوبگها بستهبندی میشوند تا از پایداری محصول تا زمان مصرف اطمینان حاصل شود.

تجهیزات کلیدی در خط تولید مستربچ

برای راهاندازی و بهینهسازی خط تولید مستربچ، شناخت تجهیزات اصلی و کارکرد آنها حیاتی است. هر یک از این تجهیزات نقش مهمی در کیفیت و کارایی فرآیند تولید ایفا میکنند.

اکسترودرهای دوپیچ: ستون فقرات تولید مستربچ

همانطور که پیشتر اشاره شد، اکسترودرهای دوپیچ قلب خط تولید مستربچ به شمار میروند. این ماشینها با دو پیچ چرخان در یک محفظه بستهای، قابلیتهای اختلاط و همگنسازی فوقالعادهای را ارائه میدهند. طراحی ویژه پیچها، شامل عناصر مختلفی مانند عناصر انتقال، اختلاط و برش، امکان کنترل دقیق بر فرآیند ذوب، پخش رنگدانه و همگنسازی را فراهم میآورد. اکسترودرهای دوپیچ میتوانند همجهت (co-rotating) یا غیر همجهت (counter-rotating) باشند که هر کدام مزایا و کاربردهای خاص خود را دارند. اکسترودرهای همجهت به دلیل توانایی بالاتر در اختلاط و خود تمیزشوندگی، رایجتر هستند.

سیستمهای خوراکدهی: دقت و پایداری

سیستمهای خوراکدهی مسئول تغذیه دقیق و پایدار مواد اولیه به اکسترودر هستند. این سیستمها میتوانند گراویمتریک (وزنی) یا وُلومتریک (حجمی) باشند. سیستمهای خوراکدهی گراویمتریک دقت بالاتری را ارائه میدهند، زیرا مواد را بر اساس وزن تغذیه میکنند که منجر به کنترل بهتر بر نسبت ترکیب مواد و در نتیجه، کیفیت یکنواختتر مستربچ میشود. استفاده از چندین خوراکدهنده مجزا برای پلیمر، رنگدانه و افزودنیها امکان کنترل دقیقتر بر فرمولاسیون را فراهم میآورد.

سیستمهای دانهبندی و خنککننده: شکلدهی نهایی

سیستمهای دانهبندی برای تبدیل مذاب پلیمری به گرانولهای یکنواخت و قابل استفاده طراحی شدهاند. علاوه بر سیستمهای دانهبندی رشتهای و زیرآبی که پیشتر ذکر شد، سیستمهای دانهبندی حلقوی (die-face pelletizers) نیز وجود دارند که در آنها کاتر مستقیماً در جلوی دای اکسترودر قرار گرفته و گرانولها را برش میدهد. پس از دانهبندی، گرانولها باید به طور کامل خنک و خشک شوند تا از چسبندگی جلوگیری شود و رطوبت اضافی از بین برود. سیستمهای خنککننده شامل حمام آب، سیکلونها و خشککنهای ویبرهای هستند.

چالشها و راهکارهای بهینهسازی در تولید مستربچ

تولید مستربچ، با وجود مزایای فراوان، با چالشهایی نیز همراه است که نیازمند راهحلهای نوآورانه و دانش فنی عمیق است. شناخت این چالشها و یافتن راهکارهای مناسب، برای تضمین کیفیت و کارایی خط تولید مستربچ ضروری است.

پراکندگی نامناسب: آفت کیفیت مستربچ

یکی از رایجترین چالشها در تولید مستربچ، پراکندگی نامناسب رنگدانهها و افزودنیها در پلیمر حامل است. این مشکل میتواند منجر به رگهرگه شدن در محصول نهایی، کاهش خواص مکانیکی یا نوری، و عملکرد نامطلوب افزودنیها شود. راهکار اصلی برای حل این مشکل، بهینهسازی طراحی پیچ اکسترودر، تنظیم پروفایل دما و سرعت دوران پیچ و استفاده از رنگدانهها و افزودنیهایی با توزیع اندازه ذرات مناسب است. همچنین، استفاده از عوامل خیسکننده (wetting agents) یا عوامل پراکندهساز (dispersing agents) میتواند به بهبود پراکندگی کمک کند. کنترل کیفیت دقیق مواد اولیه و اطمینان از خشک بودن آنها نیز در جلوگیری از این مشکل مؤثر است.

تخریب حرارتی و تغییر رنگ: محافظت از پایداری

برخی رنگدانهها و افزودنیها به حرارت حساس هستند و در دماهای بالای اکستروژن ممکن است تخریب شوند. این تخریب میتواند منجر به تغییر رنگ، کاهش خواص عملکردی، یا حتی تولید گازهای مضر شود. برای مقابله با این چالش، لازم است از پلیمرهای حاملی با نقطه ذوب مناسب و پایداری حرارتی بالا استفاده شود. تنظیم دقیق پروفایل دمایی در اکسترودر، کاهش زمان ماندگاری مذاب در اکسترودر، و استفاده از آنتیاکسیدانها میتواند به کاهش تخریب حرارتی کمک کند. در مواردی که تخریب حرارتی اجتنابناپذیر است، باید از رنگدانهها و افزودنیهایی با پایداری حرارتی بالاتر استفاده کرد یا فرآیند تولید را با دماهای پایینتر و سرعتهای بالاتر تنظیم کرد.

کنترل کیفیت و فرمولاسیون: تضمین یکنواختی

حفظ یکنواختی در کیفیت مستربچ تولیدی، به ویژه در تولیدات انبوه، یک چالش مهم است. هرگونه تغییر در غلظت رنگدانه یا افزودنی، میتواند منجر به نوسانات در رنگ یا عملکرد محصول نهایی شود. استفاده از سیستمهای خوراکدهی گراویمتریک (وزنی) که دقت بالاتری دارند، کنترل دقیق دما و فشار در اکسترودر، و آزمایشات منظم کنترل کیفیت بر روی نمونههای مستربچ تولیدی، برای تضمین یکنواختی ضروری است. این آزمایشات شامل اندازهگیری شاخص جریان مذاب (MFI)، آزمایش رنگ با اسپکتروفتومتر، و بررسی پراکندگی ذرات است. همچنین، توسعه فرمولاسیونهای بهینه برای هر کاربرد خاص، با در نظر گرفتن خواص مورد نیاز و هزینههای تولید، از اهمیت بالایی برخوردار است.

روندهای آینده در صنعت مستربچ

صنعت مستربچ در حال تکامل است و روندهای جدیدی در حال شکلگیری هستند که بر خط تولید مستربچ و محصولات آن تأثیر میگذارند. این روندها عمدتاً بر پایداری، عملکرد و نوآوری تمرکز دارند.

مستربچهای سبز و پایدار: گامی به سوی آیندهای پاکتر

با افزایش نگرانیهای زیستمحیطی، تقاضا برای مستربچهای دوستدار محیط زیست در حال افزایش است. این شامل استفاده از رنگدانهها و افزودنیهای غیرسمی، استفاده از پلیمرهای حامل زیستتخریبپذیر یا قابل بازیافت، و کاهش مصرف انرژی در خط تولید مستربچ میشود. توسعه مستربچهایی که بازیافت پلاستیکها را تسهیل میکنند یا از مواد بازیافتی در تولید خود بهره میبرند، از جمله روندهای مهم در این حوزه است. به عنوان مثال، توسعه مستربچهای تقویتکننده برای پلاستیکهای بازیافتی که خواص مکانیکی آنها را بهبود میبخشد، میتواند نقش مهمی در اقتصاد چرخشی ایفا کند.

هوشمندسازی و اتوماسیون: افزایش کارایی و دقت

پیشرفت در فناوریهای هوشمندسازی و اتوماسیون، به تدریج در خط تولید مستربچ نیز نمود پیدا میکند. استفاده از سنسورها، سیستمهای کنترل پیشرفته، و هوش مصنوعی برای پایش و بهینهسازی فرآیند تولید، امکان افزایش کارایی، کاهش ضایعات، و بهبود کنترل کیفیت را فراهم میآورد. این فناوریها میتوانند به پیشبینی مشکلات احتمالی، تنظیم خودکار پارامترهای فرآیند، و بهینهسازی مصرف انرژی کمک کنند. این امر نه تنها منجر به تولید مستربچهای با کیفیتتر میشود، بلکه هزینههای تولید را نیز کاهش میدهد.

مستربچهای با عملکرد بالا: پاسخگویی به نیازهای خاص

با افزایش تقاضا برای محصولات پلاستیکی با عملکرد خاص، توسعه مستربچهای با عملکرد بالا که بتوانند خواص ویژهای را به پلیمرها ببخشند، در حال گسترش است. این شامل مستربچهای حاوی نانوذرات برای بهبود خواص مکانیکی یا ضد باکتری، مستربچهای نوری برای کاربردهای خاص مانند نورپردازی LED، و مستربچهای هوشمند که قابلیتهای واکنشی یا حسی را به پلاستیکها اضافه میکنند، میشود. این نوآوریها در خط تولید مستربچ، امکان تولید نسل جدیدی از محصولات پلاستیکی با کاربردهای پیشرفتهتر را فراهم میآورد.

نقش کلیدی مستربچ در ارتقاء کیفیت و کارایی محصولات پلاستیکی

خط تولید مستربچ، فرآیندی پیچیده و حیاتی در صنعت پلیمر است که نقش محوری در ارتقاء کیفیت، زیبایی و عملکرد محصولات پلاستیکی ایفا میکند. از آمادهسازی دقیق مواد اولیه و فرآیند همگنسازی در اکسترودرهای دوپیچ گرفته تا دانهبندی و بستهبندی نهایی، هر مرحله نیازمند دقت و دانش فنی بالا است. با غلبه بر چالشهایی مانند پراکندگی نامناسب، تخریب حرارتی و کنترل کیفیت، و با بهرهگیری از روندهای نوظهور در زمینه پایداری، هوشمندسازی و تولید مستربچهای با عملکرد بالا، صنعت مستربچ به سوی آیندهای روشن و کارآمدتر حرکت میکند. درک عمیق از این فرآیندها نه تنها به تولیدکنندگان مستربچ کمک میکند تا محصولات بهتری ارائه دهند، بلکه به مصرفکنندگان نهایی نیز اجازه میدهد تا از مزایای پلاستیکهای پیشرفته با خواص سفارشی بهرهمند شوند.

جمع بندی

تولید مستربچ پلیمری یک فرآیند صنعتی تخصصی است که به منظور تولید مواد اولیه برای صنایع پلاستیک انجام میشود. مستربچها ترکیبات متمرکزی از پلیمر پایه، مواد افزودنی (مثل رنگدانهها، پرکنندهها، تثبیتکنندهها و …) هستند که برای بهبود خواص مواد پلاستیکی یا افزودن رنگ به آنها استفاده میشوند. مراحل تولید مستربچ به صورت زیر است:

1. انتخاب مواد اولیه

- پلیمر پایه: پلیمرهایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP )، پلیاستایرن (PS) یا پلی اتیلن ترفتالات (PET) به عنوان پایه استفاده میشوند. انتخاب پلیمر بستگی به کاربرد نهایی دارد.

- مواد افزودنی: شامل رنگدانهها، پرکنندهها (مانند کربنات کلسیم)، تثبیتکنندههای حرارتی و نوری، روانکنندهها و مواد مقاوم در برابر اشعه UV.

2. مخلوطسازی

- مواد اولیه در نسبتهای مشخص (بر اساس فرمولاسیون) با هم مخلوط میشوند.

- این فرآیند معمولاً در میکسرهای صنعتی انجام میشود تا توزیع یکنواختی از افزودنیها و رنگدانهها در پلیمر پایه حاصل شود.

3. اکستروژن

- مخلوط آماده شده به اکسترودر وارد میشود.

- در اکسترودر، مخلوط تحت دما و فشار بالا قرار میگیرد و به صورت مذاب یکنواخت درمیآید.

- این فرآیند باعث پراکندگی کامل مواد افزودنی در پلیمر پایه میشود.

4. برش و خنکسازی

- ماده مذاب از نازلهای اکسترودر عبور کرده و به شکل رشتههای نازک درمیآید.

- این رشتهها از طریق یک سیستم خنککننده (آب یا هوا) سرد میشوند.

- سپس به اندازههای مشخص برش داده شده و به شکل گرانول مستربچ درمیآیند.

5. بستهبندی و ذخیرهسازی

- گرانولهای مستربچ پس از کنترل کیفیت در کیسهها یا بستهبندیهای صنعتی ذخیره و آماده ارسال به مشتری میشوند.

6. کنترل کیفیت

- تستهایی مانند بررسی یکنواختی رنگ، پراکندگی مواد افزودنی، خواص مکانیکی و حرارتی روی محصول نهایی انجام میشود.

مزایای مستربچها

- بهبود خواص فیزیکی و شیمیایی پلاستیکها

- کاهش هزینه تولید

- افزایش یکنواختی و دقت در ترکیب رنگ و افزودنیها

- آسانتر کردن فرآیند تولید قطعات پلاستیکی

روش های تولید مستربچ

روش های متفاوتی برای تولید مستربچ وجود دارد:

1- روش پیش اختلاط

در فرآیند تولید مستربچ به روش پیش اختلاط از یک مخلوط کن داخلی با سرعت بالا استفاده کرده تا یک مخلوط همگن از فرمولاسیون مستربچ (پودر پلیمر, پیگمنت وعامل پراکنش) تولید شود. پیش اختلاط در دو نوع سرد و گرم انجام می شود.

در نوع سرد صرفا مخلوطی همگن از اجزا تشکیل می شود.در حالی که در نوع گرم به علت ایجاد انرژی و اصطکاک کافی عامل پراکنش ذوب شده و خیس شدگی پیگمنت ها آغاز می شود.

واضح است که پراکنش بهتر در پیش اختلاط نوع گرم اتفاق می افتد سپس این مخلوط همگن به اکسترودر فرستاده می شود تا وزن کشی شود.

بعد از وزن کشی مخلوط وارد قسمت تغذیه اکسترودر و ماردون شده ,ذوب می شود. برهم کنش و پراکنش پیگمنت ها درون مذاب پلیمری صورت می گیرد. در نهایت مذاب خروجی از دای خردشده، در حمام آب سرد می شود، همگن سازی شده و به صورت گرانول بسته بندی میشود.

این روش به علت هزینه سرمایه گذاری کم ،کیفیت بالای محصول، سرعت بالای خروجی محصول به طور عمده استفاده می شود. میزان خروجی بین ۱۰۰ تا ۵۰۰ کیلوگرم برساعت متغیر است.

2- روش تسهیم خوراک

درفرآیند تولید مستربچ به روش تسهیم خوراک ابتدا پودر پلیمر به صورت جدا وارد مخزن تغذیه شده و در آنجا وزن کشی می شود.سپس وارد ناحیه تغذیه اکسترودر دو مارپیچه شده و عملیات ذوب آن شروع می شود.

در سمت دیگر واکس (عامل پراکنش) و پیگمنت درون مخلوط کن داخلی با سرعت بالا پیش اختلاط شده و مخلوط همگنی از آنها تهیه می شود. سپس وزن کشی شده و توسط خط جانبی تغذیه اکسترودر به مذاب پلیمری درون اکسترودر اضافه می شود .

مزیت این روش این است که پیگمنت دیگر وارد ناحیه ذوب نمی شود و لازم نیست از آن عبور کند که از خطر کلوخه شدن آن کاسته می شود .

به علت مقاومت حرارتی پایین تر پیگمنت ها در روش قبلی ,ممکن است پیگمنت ها دیگر قدرت رنگدهی لازم را نداشته باشند یا کیفیت رنگ آنها کاسته شود که با این تکنیک این مشکل رفع می شود.

دراین روش معمولا مستربچ با کیفیت عالی و با کیفیت بالا تر از روش پیش اختلاط بدست می آید. ماردون اکسترودر دو ماردون برای این فرآیند نسبت طول به قطر ۴۰ تا ۴۸ را داراست که برای تولید مستربچ های کربن بلک و تیتانیوم دی اکسید استفاده می شود .

به دلیل پیچیدگی سیستم هزینه سرمایه گذاریه اولیه افزایش می یابد. از این روش برای تولید محصول به میزان ۵۰۰ تا ۵۰۰۰ کیلوگرم بر ساعت استفاده می شود.