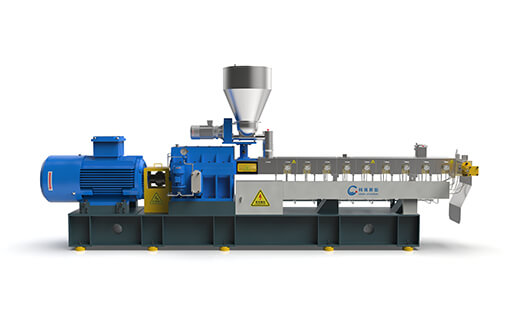

دستگاه اکسترودر نقش حیاتی در فرآیندهای تولید مدرن در صنایع مختلف ایفا میکند. این دستگاههای چندمنظوره برای تبدیل مواد اولیه مختلف از جمله پلاستیک ها به اشکال مختلف طراحی شدهاند، بهطوریکه آنها را از طریق یک خروجی شکلدهی شده (قالب دای) فشار میدهند و معمولاً جریان پیوستهای از محصول مورد نظر تولید میکنند. چه در صنعت پلاستیک، محصولات غذایی، فلزات یا داروسازی، فرایند اکستروژن به یک فناوری ضروری در تولید انواع مختلف کالاها تبدیل شده است.

دستگاه اکسترودر بهعنوان تجهیزات اصلی در فرآیند تولید محصولات مختلف، به انواع مختلفی دستهبندی میشوند که هرکدام برای کاربردهای خاصی طراحی شدهاند. در ادامه، انواع اصلی دستگاه اکسترودر و ویژگیهای آنها معرفی میشود تا خرید موفقی را داشته باشید.

1. دستگاه اکسترودر تک پیچ (Single-Screw Extruder)

این نوع اکسترودر از یک پیچ (Screw) در سیلندر استفاده میکند و به طور گسترده در صنایع مختلف به کار میرود.

- کاربردها: تولید لولهها، فیلمهای پلاستیکی، پروفیلها و سیم و کابل.

- مزایا:

- ساختار ساده

- هزینه پایین

- نگهداری آسان

- معایب: محدودیت در مخلوط کردن مواد یا پردازش مواد حساس.

کاربردهای دستگاه اکسترودر تک پیچ

اکسترودر تک ماردون عمدتاً در موارد زیر استفاده میشود:

- اکستروژن لوله: مناسب برای لولههای PP-R، لولههای گاز PE، لولههای PEX کراسلینک، لولههای ترکیبی آلومینیومی-پلاستیکی، لولههای ABS، لولههای PVC، لولههای هسته سیلیکونی HDPE و انواع لولههای کامپوزیتی هماکسترود.

- اکستروژن ورق و شیت: مناسب برای اکستروژن PVC، PET، PS، PP، PC و سایر پروفیلها و ورقها.

- اکستروژن پروفیل: با تنظیم سرعت اکسترودر و تغییر ساختار پیچ اکسترودر میتوان پروفیلهای پلاستیکی مختلفی مانند PVC و پلیاولفینها را تولید کرد.

- کامپاند پلیمری اصلاحشده: مناسب برای ترکیب، اصلاح و تقویت ترکیبهای مختلف پلاستیکها.

2. دستگاه اکسترودر دوپیچ (Twin-Screw Extruder)

این دستگاه دارای دو پیچ است که ممکن است همجهت یا خلافجهت بچرخند.

اکسترودر دوپیچ بر اساس اکسترودر تکپیچ توسعه یافته است. به دلیل عملکرد خوب تغذیه، مخلوطسازی و پلاستیزه کردن، عملکرد تخلیه، ثبات اکستروژن و غیره، این دستگاه به طور گستردهای در فرآیند تولید محصولات اکسترود شده استفاده میشود.

دو نوع اصلی اکسترودر دوپیچ وجود دارد: در هم تنیده (Intermeshing) و غیر در هم تنیده (Non-intermeshing). همچنین، اکسترودرهای دوپیچ در هم تنیده به دو نوع تقسیم میشوند:

- دوپیچ همچرخ (Co-rotating): پیچها در جهت مشابه میچرخند.

- دوپیچ خلافچرخ (Counter-rotating): پیچها در جهت مخالف میچرخند.

- کاربردها:

- مخلوط کردن مواد

- تولید محصولات پلیمری پیچیده

- پردازش مواد حساس به دما

- مزایا:

- توانایی بالاتر در مخلوط کردن مواد

- کنترل بهتر بر فرآیند

- قابلیت پردازش مواد بازیافتی

- معایب: هزینه بالاتر نسبت به اکسترودر تکپیچ.

کاربردهای اکسترودر دوپیچ

در صنعت اکستروژن پلاستیک، اکسترودرهای دوپیچ به طور گستردهای استفاده میشوند.

- اکستروژن فوم:

- تخته فوم XPS

- دانههای گرافیتی EPS

- فوم PET

- تخته فوم XLPE

- و غیره

- اکستروژن PET:

- بازیافت PET

- ورق PET / فیلم PET

- تخته/ورق فوم PET

- و غیره

- اکستروژن مستقیم ورق:

- ترکیب PP با تالک و اکستروژن ورق

- ترکیب PP با الیاف چوب و اکستروژن ورق

- ورق ضدآب HDPE

- اکستروژن فیلم BOPP

- اکستروژن فیلم BOPET

- فیلم EVA برای پوشش سلول خورشیدی

- فیلم PVB/SGP برای شیشه لمینت شده

- و غیره

- اکستروژن ترکیب:

- مستر بچ رنگ

- مستر بچ پرکننده

- مستر بچ افزودنی

- گرانولسازی مواد با پرکننده بالا (مانند: PE، PP پر شده با 75% CaCO3)

- گرانولسازی مواد تقویتشده با الیاف شیشه، مواد مقاوم به آتش (مانند: PA6، PA66، PET، PBT، PP، PC مقاوم به آتش و غیره)

- ترکیب مواد کابل HFFR/PVC/XLPE

- ترکیب مواد لوله XLPE

- ترکیب مواد پوشش لوله HDPE

- ترکیب TPE/TPR/TPU/TPV

- گرانولسازی چسبهای مذاب داغ، گرانولسازی واکنشپذیر PU (مانند: چسب مذاب داغ EVA، پلییورتان)

- گرانولسازی تقطیر رزین K و SBS

- ترکیب تقطیر لاستیک

- و غیره

3. اکسترودر چندپیچ (Multi-Screw Extruder)

در این نوع اکسترودر، از بیش از دو پیچ استفاده میشود که برای کاربردهای خاص طراحی شدهاند.

- کاربردها: صنایع پیشرفته مانند تولید مواد کامپوزیت و محصولات با خواص ویژه.

- ویژگیها: طراحی پیچیده و قابلیتهای خاص.

4. اکسترودر صفحهای (Ram Extruder)

در این نوع، مواد توسط یک پیستون فشار داده میشوند.

- کاربردها: پردازش مواد ترموپلاستیک با ویسکوزیته بالا.

- ویژگیها: مناسب برای مواد با گرانروی بالا و محصولات خاص.

مشخصات فنی دستگاه اکسترودر پلاستیک

دستگاه اکسترودر پلاستیک برای فرآیندهای تولیدی در صنایع پلاستیک استفاده میشود و بسته به کاربرد خاص آن (مثلاً تولید لوله، فیلم، ورق، گرانول و…) مشخصات فنی متنوعی دارد. در زیر مشخصات فنی دستگاه اکسترودر معمولی و حدودی آورده شده است که شما هنگام خرید ماشین اکسترودر باید به این موارد دقت کنید.

1. مشخصات فنی کلی:

- قطر سیلندر (Screw Diameter):

20 تا 150 میلیمتر (بسته به ظرفیت و نوع پلاستیک) - نسبت طول به قطر (L/D Ratio):

20:1 تا 36:1 (متداول برای مواد مختلف) - قدرت موتور (Motor Power):

5 تا 500 کیلووات (بسته به ظرفیت دستگاه) - ظرفیت خروجی (Output Capacity):

20 تا 2000 کیلوگرم در ساعت (بر اساس طراحی دستگاه)

2. مشخصات مربوط به پیچ و سیلندر:

- جنس پیچ و سیلندر:

فولاد آلیاژی با روکش کروم یا نیتریده شده برای مقاومت در برابر سایش و خوردگی. - نوع پیچ (Screw Type):

تکپیچ (Single Screw) یا دوپیچ (Twin Screw) بسته به کاربرد. - طراحی پیچ:

- پیچ تغذیه (Feed Screw)

- پیچ مخلوطکننده (Mixing Screw)

- پیچ با ناحیهزدایی برای گاززدایی (Degassing Zone)

3. کنترل و سیستمهای الکترونیکی:

- سیستم کنترل:

- PLC یا سیستمهای اتوماسیون دیگر برای کنترل دقیق دما، فشار و سرعت.

- تعداد زونهای حرارتی (Heating Zones):

3 تا 12 زون (بسته به طول سیلندر) - سیستم خنککننده:

هوا، آب یا هر دو برای تنظیم دمای سیلندر.

4. مواد ورودی (Input Materials):

- قابل استفاده برای پلیمرهای مختلف مانند:

5. مصرف انرژی:

- برق مصرفی:

بسته به ظرفیت و طراحی، معمولاً بین 10 تا 300 کیلووات در ساعت.

6. ابعاد دستگاه:

- طول: 3 تا 15 متر

- عرض: 1 تا 3 متر

- ارتفاع: 1.5 تا 3 متر

7. دیگر ویژگیها:

- سیستم تغذیه مواد:

- دستی

- گراویمتریک یا ولومتریک برای کنترل دقیق تغذیه.

- قابلیتهای اضافی:

- گاززدایی (Vacuum Degassing)

- اکسترودر با پیچ همسو یا مخالفسو (Co-rotating/Counter-rotating).

تفاوت دستگاه اکسترودر PVC با بقیه

دستگاه اکسترودر PVC با سایر اکسترودرهای پلاستیک تفاوتهای قابلتوجهی دارد که به دلیل ویژگیهای خاص ماده پلی وینیل کلراید (PVC) و شرایط فرآوری آن است. در زیر تفاوتهای اصلی را بررسی میکنیم تا هنگام خرید دستگاه اکسترودر به این موارد دقت بفرمایید.

1. نوع پیچ و سیلندر

- اکسترودر PVC:

- برای PVC سخت و PVC نرم، طراحی پیچ خاصی مورد نیاز است تا از تجزیه حرارتی ماده جلوگیری شود.

- اغلب از دوپیچ (Twin Screw) استفاده میشود، که میتواند به دو صورت زیر باشد:

- همسوگرد (Co-rotating): برای تولید گرانول یا محصولاتی که نیاز به اختلاط بهتر دارند.

- مخالفگرد (Counter-rotating): برای پروفیلها و لولههای PVC.

- پیچها معمولاً طول بیشتری دارند تا دما و فشار بهخوبی کنترل شود.

- سایر اکسترودرها:

- معمولاً از تکپیچ (Single Screw) استفاده میشود.

- پیچها به اندازه PVC حساسیت حرارتی ندارند و طراحی سادهتری دارند.

2. کنترل دما:

- اکسترودر PVC:

- حساسیت PVC به دمای بالا باعث میشود کنترل دما بسیار دقیق باشد.

- سیستم خنککننده قدرتمند (آب یا هوا) برای جلوگیری از تجزیه PVC ضروری است.

- دمای فرآوری معمولاً بین 140 تا 190 درجه سانتیگراد است.

- سایر اکسترودرها:

- کنترل دما اهمیت دارد، اما به اندازه PVC حساس نیست.

- دماها برای پلیمرهای دیگر (مثل پلیاتیلن یا پلیپروپیلن) میتواند بالاتر باشد (تا 250 درجه سانتیگراد).

3. زونهای حرارتی:

- اکسترودر PVC:

- تعداد زونهای حرارتی معمولاً بیشتر است (6 تا 12 زون)، زیرا PVC به توزیع یکنواخت حرارت نیاز دارد.

- سایر اکسترودرها:

- تعداد زونهای حرارتی کمتر است (3 تا 8 زون).

4. فرآوری مواد:

- اکسترودر PVC:

- PVC سخت و خشک نیاز به پیشگرم کردن و پیشتراکم دارد.

- مواد افزودنی (مثل تثبیتکنندههای حرارتی و نرمکنندهها) نقش مهمی در فرآیند دارند.

- سایر اکسترودرها:

- پلیمرهای دیگر معمولاً به آمادهسازی زیادی نیاز ندارند.

5. کاربردها:

- اکسترودر PVC:

- تولید لولهها، پروفیلها (مثل در و پنجره)، ورقهای سخت و نرم، کابلها و گرانول PVC.

- سایر اکسترودرها:

- بسته به نوع پلیمر، در تولید فیلم، کیسههای پلاستیکی، قطعات تزریقی و محصولات مختلف کاربرد دارند.

6. ساختار دستگاه:

- اکسترودر PVC:

- دستگاه بزرگتر و پیچیدهتری دارد.

- معمولاً دارای سیستم گاززدایی (Degassing System) است تا مواد شیمیایی فرار را حذف کند.

- سایر اکسترودرها:

- ساختار سادهتر و طراحی جمعوجورتری دارند.

- گاززدایی فقط در موارد خاص انجام میشود.

7. مصرف انرژی:

- اکسترودر PVC:

- به دلیل فرآیندهای پیچیدهتر، مصرف انرژی بیشتری دارد.

- سایر اکسترودرها:

- معمولاً مصرف انرژی کمتری دارند.

بنابراین اکسترودرهای PVC به دلیل حساسیت مواد اولیه به دما و فشار و نیاز به کنترل دقیق فرآیند، طراحی و عملکردی پیچیدهتر از اکسترودرهای مواد دیگر دارند. اگر کاربرد شما مربوط به PVC است، استفاده از دستگاه خاص PVC ضروری است؛ زیرا دستگاه اکسترودر معمولی نمیتوانند نیازهای فرآیندی این ماده را برآورده کنند.